선재 산세 및 인산염 처리 라인

자동 산세 처리의 장점과 발전 추세:

자동 산세척 표면 처리 장비는 기존 산세척 방법과 기타 무산소 처리 방법이 비교할 수 없는 장점을 가지고 있습니다.

★좋은 표면 품질—— 사용된 매체는 여전히 산성이므로 표면 품질은 여전히 전통적인 산세척의 장점을 유지합니다.

★자동 생산—— 지속적인 자동 생산, 높은 생산 효율성, 대량 생산, 다양한 공정 매개변수가 컴퓨터에 의해 제어되고 생산이 자동으로 이루어졌습니다.공정은 안정적이며 특히 대량의 중앙 집중식 생산에 적합합니다.

★낮은 생산 비용—— 공정 매개변수의 자동 제어, 합리적이고 효과적인 생산 매체 순환을 통해 생산 공정을 최적화할 수 있습니다.링을 활용하는 동시에 자동화된 생산으로 인건비를 효과적으로 절감할 수 있습니다.이러한 요인으로 인해 자동화된 산 세척 장비가 만들어집니다.장비 운영 비용은 기존 산세척 비용보다 훨씬 낮습니다.

★낮은 환경오염—— 자동화된 산세척 장비에는 고급 폐수 및 폐가스 처리 장치가 장착될 수 있으며 자체 장비의 특성과 결합되어 공장과 주변 환경에 대한 상대적으로 낮은 배출량과 최소한의 오염을 달성합니다.특히 산성 미스트 처리 및 수처리에 적합합니다.반면, 적절한 산 재생 및 폐수 처리 장비를 갖춘 경우 배출 제로를 달성할 수도 있습니다.

★ 기술이 발전함에 따라 자동 산세 장비는 점차적으로 물류 추적, MES, ERP 및 기타 시스템과의 원활한 연결을 실현할 것입니다.인더스트리 4.0, 머신 비전, 클라우드 빅데이터 및 기타 기술을 통해 더 높은 수준의 집약적이고 자동화된 다품종 생산을 달성하여 기업에 막대한 경제적 이익을 가져올 수 있습니다.

장비 선택

다양한 유형의 산세 라인의 차이점:

★원형 유형 - 유사한 공정 요구 사항을 가진 고탄소 및 저탄소 선재 재료에 적합하며 고효율, 큰 출력 및 우수한 내결함성을 갖습니다.

★U형---다양한 종류와 가공 요구 사항을 갖춘 고탄소 선재와 저탄소 선재 및 스테인레스강 선재에 적합하며 출력이 큽니다.

★직선형—— 컴팩트한 플랜트 구조와 낮은 출력 요구 사항을 가진 제조업체에 적합합니다.선재의 종류에는 제한이 없습니다.

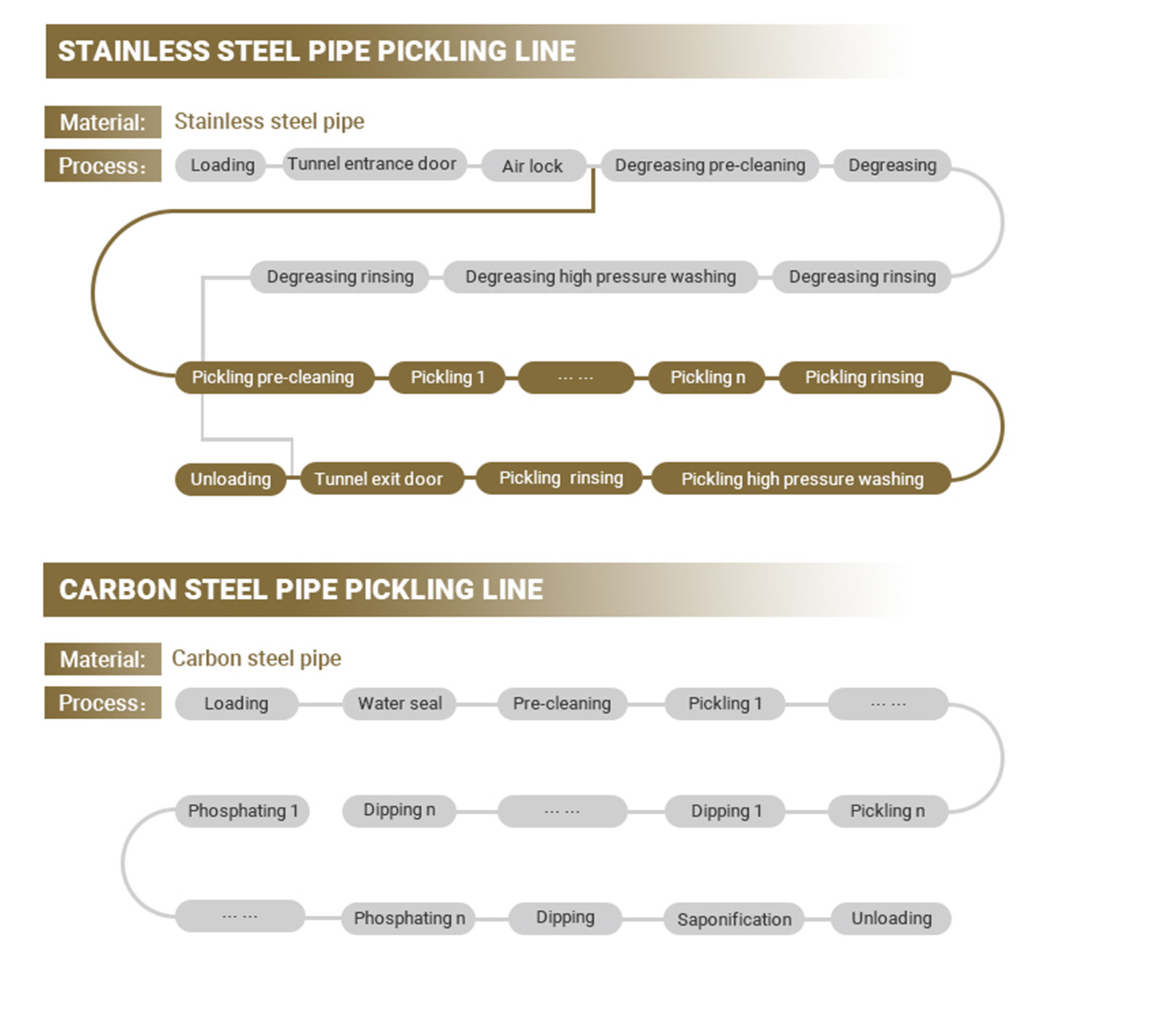

일반적인 프로세스 구성

특징

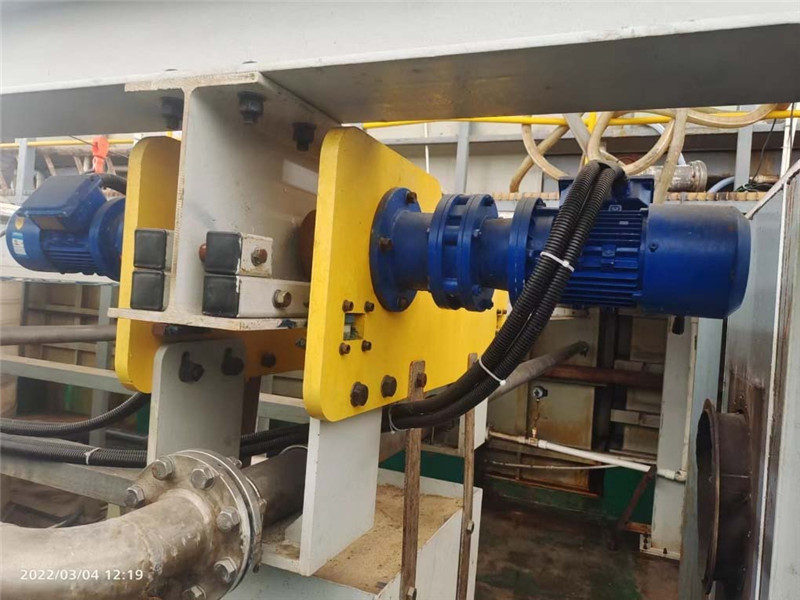

★ 차세대 조작기:

• 높은 보호 수준과 내식성을 갖춘 산세 라인용으로 특별히 맞춤화된 전기 호이스트;

• 4륜 구동 제어, 4개의 모바일 모터가 동시에 작동하여 장비 작동의 신뢰성과 내결함성을 크게 향상시킵니다.

단일 모터의 고장은 조작기의 작동에 영향을 미치지 않습니다.

• 로봇 팔의 다중 가이드 구조와 결합된 양방향 가이드가 있는 이동식 풀리 프레임은 안정적인 작동과 낮은 소음을 보장합니다.

• 이동식 도르래 프레임은 2×2 구조의 3방향 가이드 휠 메커니즘을 채택하여 리프팅 및 하강 과정이 안정적이고 흔들리지 않도록 합니다.

• 2×4 구조, 유연한 조향, 낮은 주행 소음 및 레일 걸림 현상이 없는 다중 그룹 조향 메커니즘;

• 선로의 회전 반경은 3미터 정도로 작을 수 있으며 레이아웃도 콤팩트합니다.유사한 제품과 비교하여 공장 공간의 1/3을 절약합니다.

• 조작자는 걷는 동안 트랙에 직접 접촉하지 않으며 트랙이 마모되지 않습니다.

• 절대값 리프팅 엔코더가 장착되어 리프팅 위치를 정밀하게 제어하고 리프팅 상태를 항상 모니터링하여 안전한 작동을 보장합니다.

• 각 조작기에는 조작기의 현재 작동 위치를 항상 0.8mm의 분해능으로 피드백하는 선형 위치 지정 센서가 장착되어 조작기가 정확하게 작동하도록 보장합니다.

• 특별히 최적화된 기계구조, 긴 부품수명, 손쉬운 유지보수 및 신속한 부품교체.

• 높은 보호 수준과 내식성을 갖춘 산세 라인용으로 특별히 맞춤화된 전기 호이스트;

• 4륜 구동 제어, 4개의 모바일 모터가 동시에 작동하여 장비 작동의 신뢰성과 내결함성을 크게 향상시킵니다.

★ 단일 모터의 고장은 조작기의 작동에 영향을 미치지 않습니다.

• 로봇 팔의 다중 가이드 구조와 결합된 양방향 가이드가 있는 이동식 풀리 프레임은 안정적인 작동과 낮은 소음을 보장합니다.

• 이동식 도르래 프레임은 2×2 구조의 3방향 가이드 휠 메커니즘을 채택하여 리프팅 및 하강 과정이 안정적이고 흔들리지 않도록 합니다.

• 2×4 구조, 유연한 조향, 낮은 주행 소음 및 레일 걸림 현상이 없는 다중 그룹 조향 메커니즘;

• 선로의 회전 반경은 3미터 정도로 작을 수 있으며 레이아웃도 콤팩트합니다.유사한 제품과 비교하여 공장 공간의 1/3을 절약합니다.

• 조작자는 걷는 동안 트랙에 직접 접촉하지 않으며 트랙이 마모되지 않습니다.

• 절대값 리프팅 엔코더가 장착되어 리프팅 위치를 정밀하게 제어하고 리프팅 상태를 항상 모니터링하여 안전한 작동을 보장합니다.

• 각 조작기에는 조작기의 현재 작동 위치를 항상 0.8mm의 분해능으로 피드백하는 선형 위치 지정 센서가 장착되어 조작기가 정확하게 작동하도록 보장합니다.

• 특별히 최적화된 기계구조, 긴 부품수명, 손쉬운 유지보수 및 신속한 부품교체.

★ 컴팩트한 레이아웃, 공장에서 제작된 철골 구조, 고강도 볼트 연결, 포괄적인 부식 방지 처리

• 유지관리가 용이하고 공장 투자 비용을 절감할 수 있습니다.

• 유지보수 스테이션은 생산 라인 내부에 배치되며 외부 공간을 차지하지 않습니다.

• 기존 용접보다 더 강력하고 안전하며 응력을 완전히 제거합니다.

• 장비가 아름답고 우아하며 설치가 쉽고 공사기간이 짧다.

• 주요 강철 구조물의 표면은 쇼트 블라스트 처리되어 후속 부식 방지 코팅이 견고하고 단단해집니다.

• 쇼트블라스트 후 표면에 방청코팅 처리를 하고 염소계고무 방청코팅을 분사하여 부식의 염려가 없습니다.

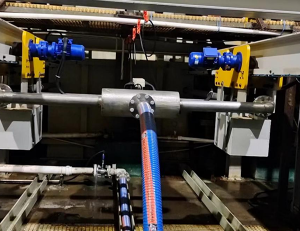

★ 산세척은 탱크 외부 순환 여과 기술을 채택합니다.

• 특허 기술;

• 산세척 탱크에는 발열체와 코일이 없습니다.

• 선재의 동적 난류 산세는 산세 효과를 향상시키고 선재의 간극도 산세를 잘 할 수 있습니다.

• 산세척 효율을 10~15% 향상시킵니다.

• 탱크 외부의 온라인 필터 잔류물, 온라인 잔류물 제거, 염산의 수명을 15% 이상 늘리고 생산 비용을 절감합니다.

• 산탱크의 청소 및 유지보수 주기가 길어 노동 강도가 감소합니다.

★ 효율적인 물 재활용 기술:

• 동시 역류 물 순환 청소는 수자원의 점진적인 활용을 실현합니다.

• 증기 응축수는 온수 탱크로 재활용됩니다.

• 물 소비량은 40Kg/ton으로 낮아 생산 비용을 절감할 수 있습니다.

★ 완전 플러시 시스템:

• 선재의 내부 및 외부 표면을 동시에 고압 플러싱합니다.• 선재 회전 장치와 협력하여 선재와 후크의 접촉면을 막다른 곳 없이 세척할 수 있습니다.

• 각 플러싱 노즐에는 최상의 플러싱 각도로 조정될 수 있는 개별 유니버셜 조인트가 장착되어 있습니다.

• 플러싱 메커니즘은 유연하고 정교하며 유지 관리가 간단하고 편리합니다.

• 이중 워터 펌프 제어, 고압 워터 펌프는 플러싱을 담당하고 저압 워터 펌프는 보호를 위해 선재 표면에 스프레이합니다.

• 헹굼물은 물 사용량 걱정 없이 반복적으로 사용됩니다.

참고: 산세 후 헹굼 공정은 전체 산세 및 인산염 처리 공정에서 매우 중요하며 이는 후속 인산염 처리 처리에 직접적인 영향을 미칩니다.헹굼 효과가 좋지 않으면 인산염 처리 용액의 수명이 단축됩니다.잔류 산을 인산염 용액에 넣은 후 인산염 용액은 검게 변하기 쉽고 수명이 크게 단축됩니다.불완전한 헹굼으로 인해 인산염 처리 품질이 떨어지고 표면이 빨간색 또는 노란색으로 변하고 보관 시간이 짧아지며 인발 성능이 저하됩니다.요구 사항이 더 높은 금속 제품 제조업체는 포괄적인 세척 시스템을 사용합니다.

★ 내구성이 뛰어난 고급 인산염 처리 및 슬래그 제거 시스템

• 수동 조작 없이 완전 자동 간헐 작동;

• 대면적 여과 시스템, 자동 슬래그 청소 및 슬래그 배출;

• 인산염 처리 투명 액체는 자동으로 인산염 처리 탱크로 반환되므로 추가 인산염 처리 투명 액체 탱크가 필요하지 않습니다.

• 순환 여과 과정에서 인산염 용액의 열 손실이 작아 에너지 소비를 줄이는 데 도움이 됩니다.

• 안정적인 작동, 작은 설치 공간, 낮은 소음 및 낮은 에너지 소비;

• 간단한 작동, 낮은 운영 비용 및 편리한 유지 관리.

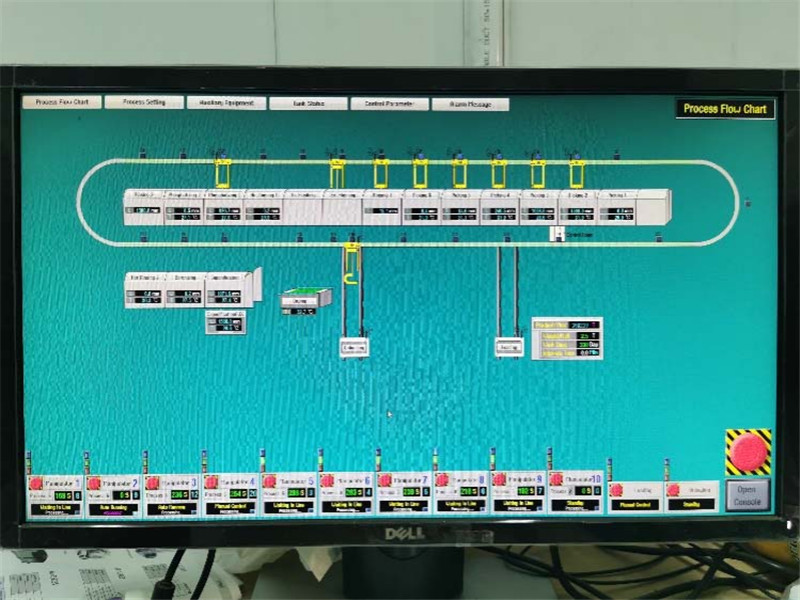

★ 고급 제어 시스템 및 안정적인 프로그램 설계:

• 충돌 사고를 방지하기 위해 소프트웨어 알고리즘과 결합된 선형 센서 및 근접 스위치의 양방향 위치 지정;

• 엄격한 안전 제어 및 안전 센서 구성으로 개인 사고를 방지하고 직원의 안전을 보장합니다.

• 높은 위치 정확도, 위치 오류 ≤ 5mm;

• HMI의 디스플레이 화면은 현장 조작기의 현재 위치 및 후크의 리프팅 위치와 완전히 일치합니다.

• 사용자는 다양한 프로세스 절차를 맞춤화할 수 있습니다.

• 선재 종류에 따라 적재 시 작업자가 하나의 키로 산세 및 인산염 처리 공정을 선택할 수 있습니다.

• 생산 공정은 유연한 제어를 통해 생산 과정 중 언제든지 조정될 수 있습니다.

• 산세척 및 인산염 처리 공정 중 각 코일의 공정 상태를 추적하고 기록합니다.

• 원키 재세척을 실현할 수 있는 BYPASS 기능;

• 다양한 보고서를 사용자 요구에 따라 맞춤화할 수 있어 사용자가 쿼리하고 기록하는 데 편리합니다.

• 게이트웨이 무선 산업용 이더넷을 사용하여 게이트웨이 PLC와 일치시켜 안정적인 실시간 제어를 달성합니다.

• RFID 또는 바코드 시스템을 사용하도록 선택하고 자동으로 프로세스를 일치시키며 언제든지 선재 경로를 추적할 수 있습니다.

• 사물 인터넷 인터페이스, 클라우드 플랫폼 제어를 사용하도록 선택할 수 있으며 휴대폰과 태블릿은 원격으로 온라인에 접속할 수 있습니다.

• MES 시스템 인터페이스를 예약할 수 있으며 MES 시스템은 본 장비와 원활하게 연결될 수 있어 생산관리에 편리합니다.

★ 엄격한 품질 관리 및 제조:

• 모든 강철 구조물과 조작기는 결함 탐지 대상입니다.

• 모든 탱크는 24~48시간 동안 물을 채우는 테스트를 거쳤습니다.

• 모든 전기 제어 캐비닛과 배전 캐비닛은 3C 인증을 준수합니다.